「アディティブマニュファクチャリング」という言葉を聞いたことがあるでしょうか。英語では「Additive Manufacturing」と表記し、直訳すると「付加製造」となります。付加製造と言うとあまり馴染みがないかもしれませんが、「積層造形」や「3Dプリンター」がこれにあたります。

3Dプリンターは樹脂を3次元的に固めていく印象が強いかと思いますが、航空宇宙業界や発電業界からは樹脂ではなく金属を使用する金属3Dプリント技術が近年注目を集めています。

そこで今回は、アディティブマニュファクチャリングとは何か、金属3Dプリント技術を中心についてご紹介します。

アディティブマニュファクチャリングとは

アディティブマニュファクチャリング(以下AM)は、3Dデータに基づいて樹脂などの材料同士を結合及び付加するこで3次元形状の実体を造り出す技術で、いわゆる3Dプリンターなどが含まれます。

AMには金型や治具、機械加工などが要らず、3Dモデルデータがあれば3次元形状の実体を造り出せるので、ラピッドプロトタイピング(短期間で試作品を作る手法)として製品開発の期間の短縮に貢献していました。そして、近年は従来の技術では不可能だった困難な形状のものも造形できる点や、少数多品種生産に適している点などから、さまざまな業界から金属を材料としたAMが注目されており、市場規模は今後拡大していくことが予想されています。

AMは「付加製造(AM)」として、用語および基本概念の定義が2020年にJIS規格B9441として規格化されました。本来AMは、樹脂やセラミック、金属など全ての素材の3Dプリント技術を指しますが、日本ではAMというと金属3Dプリントを指す場合が多いです。なので、ここからは金属を材料とするAMについて紹介していきたいと思います。

AMのメリット・デメリット

メリット

・複雑な形状でも造形できる

溶接や切削という工程がないので、従来の製法では難しかった複雑な形状でも造形できるようになり、デザインの自由度が上がり、軽量化と強度確保を両立させることも可能になりました。さらに、従来の製法と違ってAMはほぼ材料費しかかからないため、小型軽量化してもコストが抑えられるというメリットもあります。

・治具や金型が要らない

AMは専用の治具や金型を用意する必要がないので、低コストでの少数多品種生産が可能です。金型などが要らないので短期間で試作品の造形が可能になり、製品開発スピードが上がる、設計変更も気軽にできるなどのメリットがあります。

また、ほぼ材料費しかかからないAMはロット数に限らず単価が一定なので、1つだけ造形する場合も大量生産した場合もコストが同じになります。

・人件費や材料費などが抑えられる

金属を削り出す必要が無いので、切削加工と比べて材料のロスが少ないので材料費を抑えられるというメリットがあります。また、造形中の監視や溶接をする必要がないので工数が減り、人件費の削減にも繋がります。

デメリット

・原材料、装置が高い

使用する材料が金属なので、原材料と装置のメンテナンスなどの費用がかかってしまうため、従来の製法で対応できる製品に対してはコスト面で劣ってしまいます。また、AMを使いこなすに専門知識が必要になるので、導入のハードルが高いという面もあります。

・表面が荒くなる

造形方式によっては従来の製法に比べて表面が荒くなるため、造形後に研磨などの加工が必要になる場合があります。

・大量生産に適さない

少数多品種の造形物の場合はコスト面で有利でしたが、大量生産となった場合は現時点での技術では従来の製法の方がコストが抑えらます。

AMの種類

ここでは、AMの中でも注目されている方式について紹介します。

粉末床溶融結合(パウダーベッド)方式

金属粉末を敷き詰めた表面に、レーザーまたは電子ビームを照射して金属を溶かし造形していく方式です。AMでは最も主流の方式で、他の方式に比べて時間はかかりますが、他の方式よりも造形精度や強度が高いというメリットがあります。

指向性エネルギー堆積(デポジション)方式

ノズルから金属粉末を噴射し、同時にレーザを照射することで、溶けた金属を積層させていく方式です。パウダーベッド方式より強度は落ちますが、短時間で造形できます。金型や金属部品の欠損部分の補修や、大型ワークの造形に使われています。

バインダー噴射方式

金属粉末にバインダーと呼ばれる液体結合剤を噴射し、結合させる方式です。バインダーを除去するために造形後に脱脂・焼結が必要ですが、短時間で造形できるので将来的には量産も期待されいる方式です。

FDM方式

樹脂の3Dプリンターと同じ方法で積層していく方式です。熱可塑性樹脂と金属粉末を混ぜたものを積層し、造形します。バインダー噴射方式と同様に、造形後脱脂・焼結が必要ですが、導入コストが他の方式に比べて非常に抑えられるというメリットがあります。

AMの事例

ここでは、AMの事例ついて紹介します。

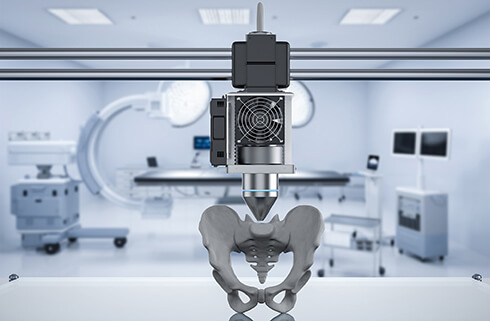

人工関節

AMは複雑な形状や少数多品種の造形が得意なので、人工関節のオーダーメイドにも実際に使われるようになりました。骨格は人それぞれなので、患者1人1人に合わせるとなるとオーダーメイドになってしまいますが、ほぼ材料費しかかからないAMでは従来の製法よりも価格を抑えることが可能になりました。また、従来の製法では難しかった形状での造形もできるので、人工関節の高性能化に成功したという例もあります。

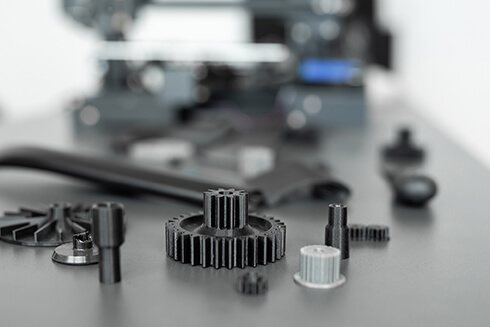

自動車

AMでは必要な部品を欲しい時に欲しい数だけ造形してもコストが一定というメリットがあります。なので、需要の低下から廃版にすることなく旧型モデルの長期使用が可能になるとされています。

実際に自動車業界ではさまざまな部品をAMで造形することで、あらかじめ部品や金型を保管する必要がなくなったので保管コストや廃棄コストが削減されただけでなく、従来製品よりも軽量化しつつも強度を高めることに成功した例もあります。

まとめ

今回はアディティブマニュファクチャリングとは何か、金属3Dプリントを中心にご紹介しました。既に家庭用3Dプリンターが販売されている樹脂AMとは違って、金属AMは企業が参入し始めた段階ではありますが、医療から自動車、航空宇宙など幅広い業界から注目される将来性のある分野です。

今後、従来の製法と共存することで、さらに世界は進化していくと予想されます。

コメント